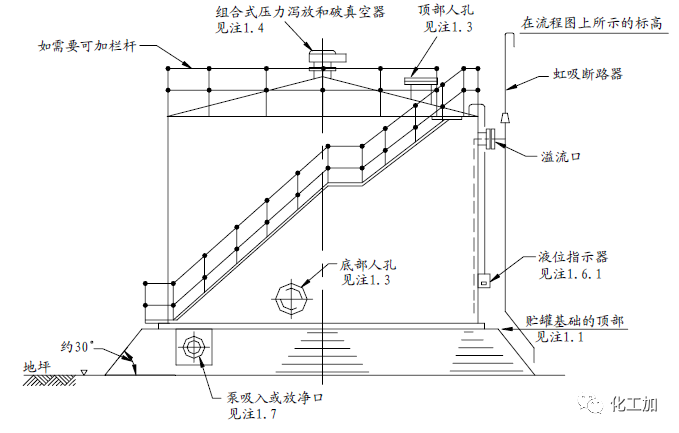

1.1 储罐基础的标高要适应泵的吸入和配管要求

1.2 透光孔

是设在罐顶部,主要供施工安装、储罐清洗以及检修时采光和通风使用,透光孔的直径为500m。透光孔宜设在罐顶距罐壁800-1000mm处,只设一个透光孔时,应布置在上罐顶的平台附近,并与人孔或清扫口相对称,当设置的透光孔在两个或两个以上时,应沿罐顶的周边均称布置。

1.3 人孔

人孔的主要作用是供安装エ人施工、操作人员进出储罐时使用,同时也兼有对罐内进行通风及采光的作用。人孔的直径取600mn,孔中心距罐底板的距离取750mm。应尽量布置在操纵人员进出储罐比較方便的位置,并避开罐内的立柱、加热器等。

直径在15M以下的储罐,一般设两个人孔,当人孔的中心距地面的高度大于1200m时,应在其下方设置操作平台。储罐的底部人孔应该靠近梯子的起点,并最好在梯子的下面。为了有利检修时罐内的通风,顶部人孔应与底部人孔成180°布置蒸汽吹扫或惰性气体吹担管口应位于底部人孔附近;顶部人孔布置在顶部平台的附近;

1.4 储罐的放空应安装在储罐的高点

1.5 清扫口

清扫口主要是用来清除罐内的沉积杂物,兼有对罐内进行通风及采光作用。清扫口应布置在远离罐前管带的位置,便于清扫储罐及罐内残渣物的外运。

1.6 仪表

除上述储罐附件外,生产过程中常用的附件还有液面、高低液位报警、温度以及压力等测量仪表。

1.6.1 液面计:

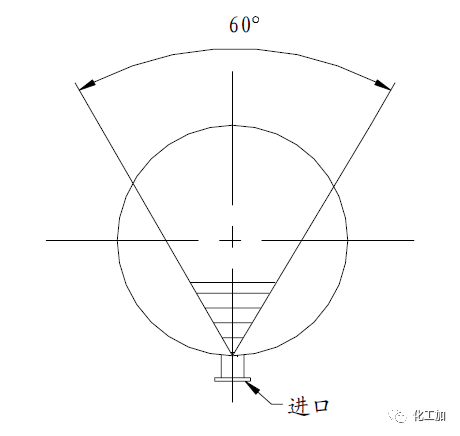

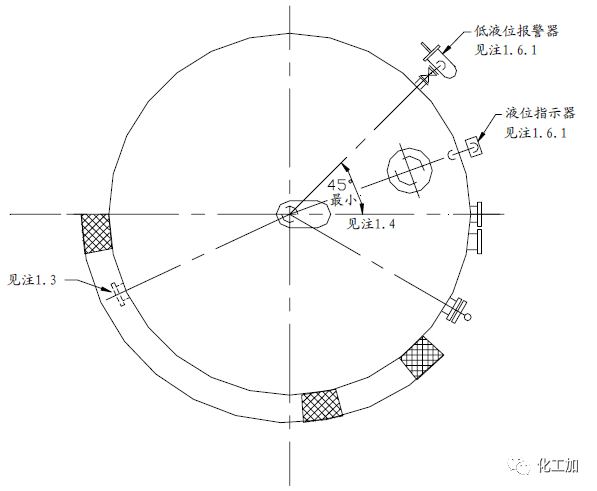

储罐上的液面计通常是一个浮子指示器。为便于检修,这个指示器应该安装在顶部人孔附近。如果装有高位报警器,必须从中间平台或梯子接近它;低位报警器应该安在读数不受出料管口影响的位置;液面计应远离进出口接合管,以避免进出物料时影响液面的计量精度;在储罐进料口朝向60°处不应设有液位计。

1.6.2 高低液位报警器:

高低液位报警器应设在盘梯包角的内侧,并布置在一条垂直线上,高液位报警器开口与盘梯踏步的垂直距离宜为2.2M,低液位报警器应避免物料进出时的直接干扰。高低液位报警器高度的确定原则如下

h一最大进料量条件下,经10-15分钟后,罐内液位上升的高度,M。

h2一最大出量料条件下,经10-15分钟后,罐内液位下降的高度,M。

1.6.3 温度计:

为保证温度计计量的准确性,温度计应设置在远离加热器的地方,二者之间的水平距离不得小于2M。温度计垂直安装高度的原则如下:

②浮顸储罐:浮盘距罐底的最低高度大于1.3M时,温度计距罐底1.3M浮盘距罐底的最低高度小于1.3M时,温度计距罐底的高度宜取浮盘的高度减去0.2M

1.7 放净口或泵吸入口的接管可以图示方式安装或从储罐底板上部引出,用一根吸液管插入到集液坑中去;

1.8 进出口接合管

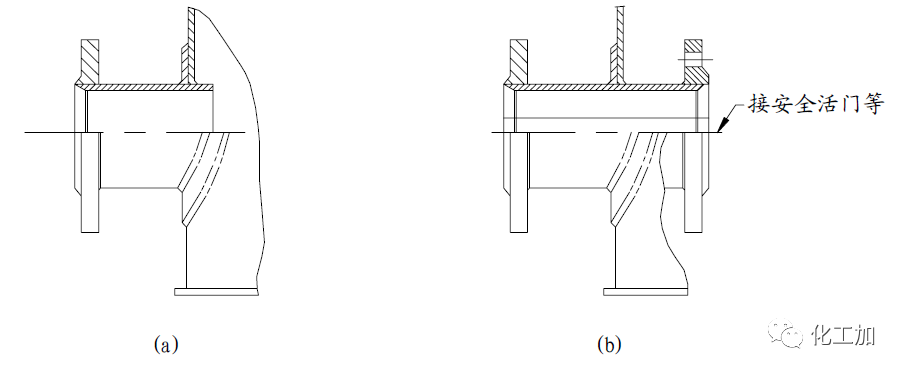

进出口接合管是确保石油化工液态产品进出储罐的接口,除特殊要求外一般应设在罐壁的下部,可分别设置进、出口接合管或进出口合为一个接合管,接合管的结构详见图3.1.3(a)当需设安全活门及浮动式吸入管等,储罐的内侧应增加一对法兰,见图3.1.3(b)。沸溢性石油化工产品的进ロ接合管,应布置在储罐的顶部。

1.9 安全活门

安全活门是安装在进出口接合管罐内侧的安全开启及关闭装置。其作用是防止储罐控制阀破损或检修时罐内介质流出。正常情况下活门靠自身的重力及油品的静压力作用,自动关闭,物料进入储罐时活门被打开。发送物料时通过设在罐壁外侧的操作机构打开活门。储罐出口接合管处设置的安全活门是通过设在罐壁上的手动机构开启的。为防止因操作机构失灵而无法打开活门,在活门上系有一条钢索,钢索的另一端接至透光孔侧壁的挂钩处,必要时可打开人孔拉动钢索开启安全活门,当罐内物料的液位较高时,在液柱的静压カ作用下,要开启保险活门是比较困难的为此在储罐外壁一侧和进出口接合管之间设一旁通阀,输送物料前先将旁通阀打开,使作用在安全活门两侧的静压力平衡,因而解决了开启安全活门的困难。目前已很少采用安全活门

1.10 量油口

量油口主要用来测量储罐内石油化エ产品的液面高度,以便计算出罐内的储存量同时也可以通过此口进行取样,供化验分析使用。随着液面计量自动化水平不断地提高,以及取样器不断地完善,量油口的作用越来越小

1.11 取样器

以往为解决物料化验分析过程中取样的需要,往往是由操纵人员从设置在罐顸上的量取孔直接手工采取物料。为了减轻操作人员的劳动强度,取样器设置在储罐的下部,采取物料的准确性也得到提高

1.12 放水管

放水管设置在储罐罐壁的下部或底部,用以排除储罐底部的积水和部分杂物。常用放水管分为固定式放水管和安置在排污口上(或清担口上)的排水管。排污口主要用于清担油罐时,清除沉积于罐底的杂质,它适于设置在含杂物較少的储罐上放水管应布置在储罐进出口接合管附近的位置,便于阀门集中操作,一般情况下放水管应设在罐壁的下部,对含水量要求較高的储罐,其放水管应从储罐的底部引出,如带放水管的排污口,放水管是从罐底的外侧引出,锥形储罐则是从罐底的中心引出。对于大容量的储罐需设两个以上放水管时,除第一个放水管布置在储罐的进出口接合管附近外其它放水管应沿罐壁均称布置。

1.13 通气管

通气管装在储存重质石油化工产品储罐的罐顸上,其主要作用是使罐内的气体空间与大气连通,当进行接收及发送产品作业、或外界气温变化时,通气管将成为罐内气体呼吸的重要通道

1.14 呼吸阀

呼吸阀是轻质石油化エ产品储罐上的安全装置之一,主要用来减少产品的蒸发损耗,并保证罐内气体压力在一定的范围内正常运行。它由压力阀和真空阀两部分组成,通过这两个阀使储罐平时保持密闭状态,并可以控制罐内的最大正、负工作压カ。当罐内的压力达到储罐设计允许压力时,压力阀开启,气体从罐内排至大气当罐内的压力降至允许的真空度时,真空阀开启,外界空气进入储罐内。呼吸阀分为一般型和防冻型(全天候)两种

1.15 液压安全阀

为防止呼吸阀因銹蚀、或气温较低时出现的堵塞和冻结,阻碍罐内气相的正常呼吸罐顶还需要设置液压安全阀(或采取其它措施)。由于液压安全阀控制的压力和真空度都比呼吸阀高,所以正常运行的情况下,不会产生动作,只有在呼吸阀失灵的状态下,罐内的压力或真空度达到了液压安全阀控制值时,才会产生动作。为使液压安全阀的运行不受外界气温的影响,阀内充装的液体应当是凝固点低、沸点高、不易挥发的介质

1.16 阻火器

通过呼吸阀排出的罐内气体,与空气混合后若遇有明火就有产生爆炸和燃烧的可能性,并将危及整个储罐的安全,阻火器能阻止火焰由外部向储罐内未燃烧混合气体的传播,从而保证储罐的安全。

1.17 呼吸阀、通气管、液压安全阀、阻火器应布置在储罐罐顶的中心部位,设置一台时布置在罐的中心,设置的数量在两台以上时,应以罐顶的中心对称布置

1.18 浮动式吸入管

浮动式吸入管安装在出口接合管罐内一侧,吸入管管口随物料的升降而上下变化,从而可使发出的物料全部处于储罐的上层。储罐上部的物料质量较好,加热时上部的温度较高,多装设于润滑油等储罐

浮动式吸入管的升降范围内不得有其它障碍物,罐内设有的加热器影响其降落时,应设置高于加热器的支架,用以支撑下落后的浮动式吸入管。

2.1 固定顶储罐

地上固定顶储罐,应设置呼吸(通气管)量油ロ、透光孔、清担ロ(排污ロ)和放水管。

地下(埋地)固定顶储罐,除呼吸阀(通气管)、量油口、透光孔、人孔及清扫孔统一考虑后设在罐顸上,不另设排污口和放水管

2.1.1 呼吸阀(通气管)的选用

a)物料进入储罐时(指最大进料量),液位上升,压缩液体上部的气体同时促进液体蒸发,产生气体呼出。

b)周围环境温度升高,引起罐内的液体及气体膨胀,造成气体呼出。发生火灾时,火焰产生的热辐射提高了罐内物料的温度,液体蒸发量加大,气体膨胀,大量气体呼出。

c)物料流出储罐时(指最大流出量),罐内气体的压力下降,引起气体吸

d)周固环境温度下降,罐内气体压缩,压力降低,气体吸入。

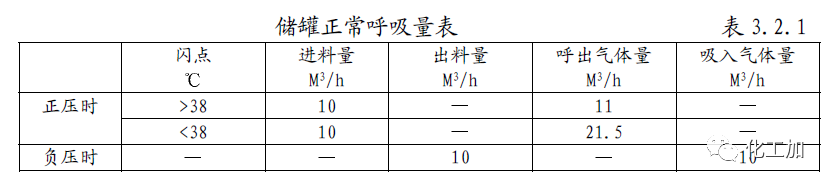

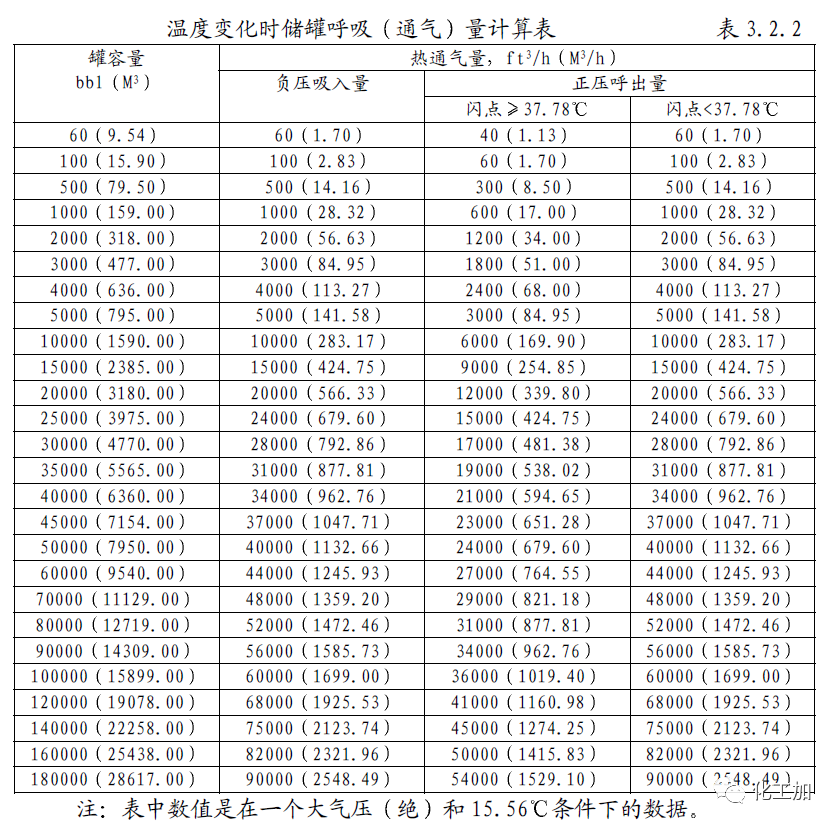

a)正常呼吸(通气)量:正常呼吸量是指在不超过引起储罐机械损坏永久变形的操作压力或真空度下的最大通过量。正压通过量应为物料进入和环境温度升高时呼出气体量之和。负压通过量应为物料外出量和温度下降时吸入气体量之和。正压和负压状态下,储罐呼吸时气体的通过量见表。

b)紧急呼吸量:发生火灾时,储罐外壁受火焰照射,罐内产生的气体远远大于正常状态下的通气量,这种情况下,储罐的结构将决定是否必须计算紧急状态下的通气量。目前我国设计的固定顶储罐,大多属于顶一壁弱连接结构,即当正常状态下的通气量不能满足紧急状态下的气体量通过时,顶一壁连接处将比其它任何连接部位先破坏,从而起到保护罐体及防止物料溢流的作用。对于这种结构的储罐,不必考虑任何意外紧急状况下的通气量

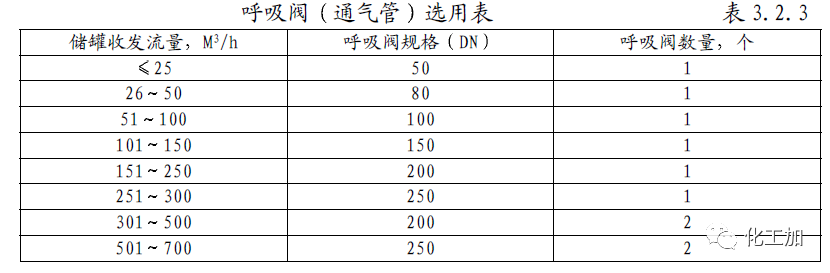

③呼吸阀(通气管)的选用:根据表3.2.1、表3.2.2提供数据所计算的结果,再结合厂家提供的呼吸阀(通气管)性能曲线,选用呼吸阀(通气管)目前我国制造呼吸阀(通气管)的生产厂家,至今还不能提供有关呼吸阀的性能曲线,所以国内的有规范仍按物料进出储罐时的最大量选用呼吸阀(通气管),呼吸阀的规格和数量可按表3.2.3选用

a)物料闪点(闭ロ)等于或低于60℃时,应选用呼吸阀,物料闪点高于60℃时,应选用通气管

b)历年绝对最低气温低于0℃的地区,应选用防冻型呼吸阀,如选用非防冻型呼吸阀,应同时设置液压安全网;历年绝对最低气温高于0℃的地区,可选用非防冻型呼吸阀。呼吸阀和液压安全阀均应配置阻火器

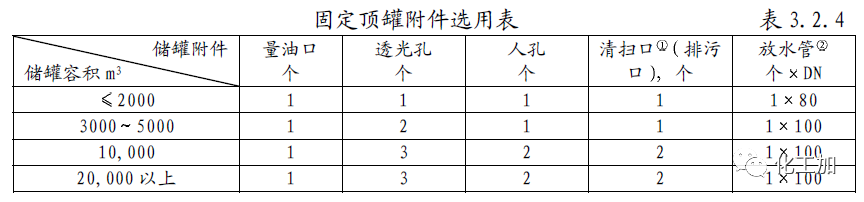

④量油ロ、透光孔、人孔、清担ロ(排污ロ)和放水管的数量及规格按表3.2.4选用。

a)排污口多用于容积较小、沉积物较少的储罐

b)放水管兼有抽罐底物料作用时,应按工艺需要的管径和此表规定的管径相比较后选用较大者。

注:酸、碱类储罐的人孔、透光孔、量油口、放水管可参照此表选用,在储罐正常运行时,放水管应用盲板盲死

2.2 浮顶储罐

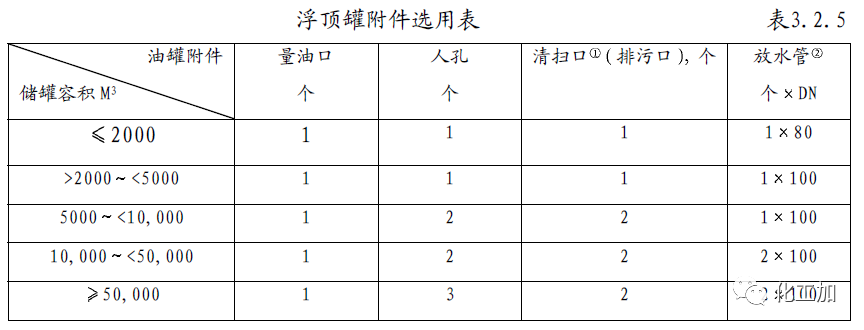

浮顶储罐应设置人孔、量油口、清担ロ(排污ロ)和放水管,其规格及数量按表3.2.5选用。

①原油罐必须选用清扫口

放水管兼有抽罐底物料作用时,应按工艺需要的管径和表3.2.5规定的管径相比较后,选用较大者

2.3 内浮顶储罐

内浮顶储罐所需设置的附件除与浮顶罐一致外,还需要从罐体本身的结构考虑设置从浮顶上部进入浮盘人孔,以及保证浮顶上方气体空间必要换气次数的通气孔。

2.4 压力储罐

储存有压石油化エ产品时,如液化石油气、轻汽油(初馏点至60℃)、烷、液氪氮气等均选用球形或卧式储罐。

2.4.1 球形储罐应设置两个人孔,一个设在罐顶的中心,另一个设在罐底的中心卧式储罐的筒体长度小于6000m时,设一个人孔,筒体长度等于或大于600mm时,应设两个人孔

2.4.2 放水管

球罐和卧罐应设置放水管(排水、排污)卧罐及容积小于1000M3的球罐,放水管管径取DN50,容积等于或大于1000M3的球罐,放水管的管径取DN80

2.4.3 安全阀:

球罐和卧罐应设置全启式安全阀。并根据现行《压力容器安全技术监察规程》(国家劳动部1989年出版)的有关规定计算出安全阀的泄放量及泄放面积。每台储罐上宜设置两个安全阀,安全阀定压的原则如下:

①对于火灾事故,第一个安全阀的定压不大于储罐的设计压カ,另一个安全阀的定压可为第一个安全阀定压的1.1倍

②对于非火灾事故(操作事故力第一个安全阀的定压仍应不大于储罐的设计压力,另一个安全阀的定压可为第一个安全阀定压的1.05倍

③采用密闭放空系统时,安全阀的前后应设旁通管并加阀门,旁通管的管径,取所选安全阀入口管线的管径。

2.4.4 仪表

固定顶、浮顶、内浮顶储罐,应设置液面计、温度计、高液位报警器,作为连续向外供应物料的储罐,还应设低液位报警器。

球形、卧式储罐(压カ):应设置液面计、温度计、压力表、低液位报警器、高液位报警器

2.5 在冷冻液化石油气(L.P.G.)球罐的取样连接,必须从球罐的管线上接出;在非冷冻液化石油气(L.P.G.)球罐的取样连接,可由球罐体提供管口接出或由仪表的设备接出

2.6 对于液化石油气(L.P.6.)球罐应尽可能减少其管口数量,所以进出口管线可共用个管口。但是对于作为エ艺单元进料球罐,其球罐进料系统和出料系统必需分开,以免水连同液化石油气(L.P.G.)进入エ艺单元内,至于各种不同仪表的连接尽可能设在人孔盖上

2.7 为简化管线布置和便于阀门操作,储罐进出管口应集中安装。位向围堰内部的管廊

2.8 浮顶罐除了顶部接管集中在储罐中心外,其它管口布置和固定顶罐相似

2.9 管口应尽量集中布置,便于安装平台

3.1 加热器

对于罐内储存高凝固点、高粘度的石油化エ产品,为满足输送的要求;或工艺要求需对物料进行加热脱水、调合等时应设置加热器。储罐加热器分为

3.1.1 排管式加热器

布置在储罐内的加热器排管,应尽可能地均匀分布,并避开罐内的立柱量油口等。对于粘度较大、凝固点较高的特殊物料,当需要的加热器面积较大时,加热器的排管也可分层布置。为保证加热介质在加热器的排管内流动顺畅、防止水击的产生、在加热器的入ロ与出口之间的排管应保持定的坡降,不应有存液的部位。排管式加热器适用于加热面积较小、要求物料温度较为均匀的储罐。

3.1.2 U型管加热器

U型管加热器应沿罐壁均称布置,其结构紧凑,并便于施工、检修和清扫。

对于加热面积较大,对物料均匀程度要求不高,或有搅拌器配合可以达到物料温度均匀时,宜采用U型管式加热器。

3.1.3 局部式加热器

局部式加热器(集中加热)应布置在储罐出口管的内侧。某些为了保证物籵输送而需较高储存温度的储罐,由于其经常性的热能损耗较大,因此运行费用提高。若采用降低油品储存温度的方法,可减少能耗。此时为了保证物料的正常输送,可在输送前进行局部加热器(或集中加热)加热升温,使其升至要求的输送温度

3.2 搅拌器

搅拌器有固定角度式和可调角度式两种,其中固定角度式搅拌器主要用于进行罐内物料的调合,这种调合方式与一般的机泵、喷嘴以及其它方式的调合相比,物料的混合比较均匀,而且动力消耗少,可调角度式搅拌器多用于防止罐内沉积物的堆积,人而可以的减少储罐的清扫次数,提高储罐的利用率搅拌器布置在储罐罐壁的下部,搅拌器的轴线与罐底的垂直距离宜取其螺旋桨直径的1.5倍

3.2.1 固定角度式

固定角度式搅拌器的螺旋桨轴线与储罐半径线成12°的夹角较好,储罐直径较大时,夹角可取大值。选用一台搅拌器时,搅拌器轴线与进出口接合管的轴线之间形成的圆心夹角应在30°左右。如果选用多台搅拌器,除至少ー台应满足前述要求外,其余搅拌器最好集中布置在1/4的圆周内,相邻搅拌器轴线之间形成的圆心角宜为22.5°

3.2.2 可调角度式

可调角度式搅拌器的最大转动范围一般为±30°,选用一台搅拌器时,最好布置在与进出口接合管相对的罐壁处,选用多台搅拌器时,应将其均匀地布置在进出口接合管相对位置处45°~60°的夹角范围内

辽公网安备 21011202000835号

辽公网安备 21011202000835号